- Volcan levanta suspensión de tres unidades mineras en Junín tras un mes

- Empresas mineras y proveedores, entre inversión y cambio de contrato a la vista

- MINEM apoya solicitud de comuni- dades nativas de Loreto para reac- tivar actividades de hidrocarburos

- Más de S/ 2,351 millones recibieron las regiones por la actividad minera, en lo que va del 2024

- MINEM inicia la construcción de redes de gas natural en la región Arequipa

La importancia del proceso de flotación de minerales

Tú que trabajas en el área de flotación, ¿te has hecho las siguientes preguntas?

- ¿Dispongo de antecedentes de muestreos de flotación en los últimos 6 meses?

- ¿El proceso de flotación se encuentra en su condición de diseño?

- ¿Puede obtenerse una mejor eficiencia en el proceso de flotación (recuperación/ley)?

El proceso de flotación es una etapa de la concentración de minerales que ocurre en tres fases (líquido, sólido y gas). Se separa el mineral val ioso de aquel material no valioso aprovechando sus características físico – químicas mediante la adición de reactivos; esto propicia la generación de espumas y su posterior colección mediante canaletas o launders, para lo cual se utilizan equipos mecánicos, y/o neumáticos, denominadas celdas de flotación.

ioso de aquel material no valioso aprovechando sus características físico – químicas mediante la adición de reactivos; esto propicia la generación de espumas y su posterior colección mediante canaletas o launders, para lo cual se utilizan equipos mecánicos, y/o neumáticos, denominadas celdas de flotación.

El proceso de flotación de una planta concentradora es una etapa fundamental del proceso de concentración de minerales al colectar en ella el mineral valioso que se refleja en el rendimiento metalúrgico del proceso; esto es en la recuperación del material y la calidad del producto; todo lo cual tiene un efecto directo sobre los ingresos de la empresa.

Un proceso de flotación deficiente con lleva a enviar a la etapa de beneficio siguiente (depósito de relaves) material que prácticamente nunca más podrá ser procesado a pesar de haberse incurrido en gastos económicos importantes en las etapas de extracción mina, transporte de material, y en las etapas de reducción de tamaño del mineral (chancado, molienda), todas ellas previos al proceso de flotación propiamente tal.

En una planta de flotación es factible observar condiciones de operación no standard de los diferentes componentes de una celda y que afectan su operación, la homogenización de la pulpa con el aire de la celda de flotación, todo lo cual conduce a una operación no eficiente del equipo y alcanzar un nivel de eficiencia inferior. Algunos casos típicosº de condiciones que se pueden ver en planta son los siguientes:

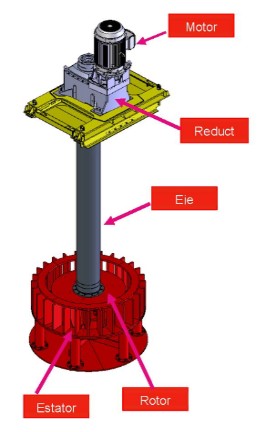

En una celda de flotación deben co-existir partículas de mineral, agua, espuma, burbujas y un sistema adecuado de agitación y homogenización de estos a través de los componentes mecánicos / eléctricos existentes en la celda.

El corazón de la celda de flotación está constituido por el mecanismo de mezclado (rotor y estator). Además, algunos componentes fundamentales son: eje (lower shaft), reductor y motor; si alguno de estos componentes presenta algun desperfecto es necesario detener la celda con la consiguiente pérdida de producción.

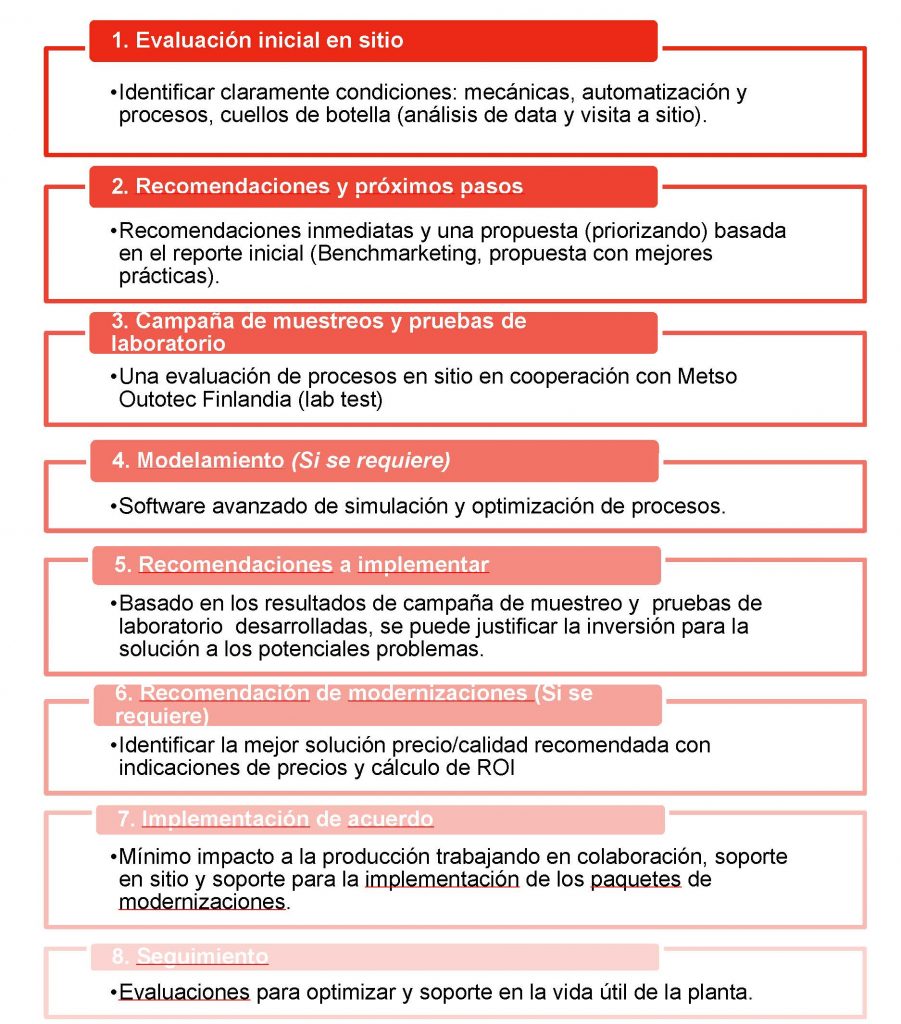

Basado en lo antes indicado, un diagnóstico periódico del proceso y mantención de los equipos de flotación es parte fundamental para maximizar los ingresos del dueño y que se reflejen en la recuperación y calidad del producto.

Existen numerosos elementos que pueden afectar el rendimiento del proceso de flotación, pudiéndose identificar alguno de ellos a continuación:

- Tipo de mineral y condiciones de operación (diagnósticos de proceso, niveles de pulpa, cantidad de aire en el proceso)

- Capacitación/ Entrenamiento del personal

- Mantenibilidad de los equipos de flotación (procedimientos, repuestos, inspecciones)

- Modernización de equipos y sistemas de control.

El diagnóstico de un proceso de flotación incluye trabajos en oficina (análisis estadístico de antecedentes), laboratorio (pruebas) y en el sitio de las diferentes especialidades (proceso, mecánico, instrumentación / electricidad)

Casos de éxito

A continuación, se muestran algunos casos de éxito que Metso Outotec ha realizado en los últimos años:

2019 Constancia – Hudbay, Perú

Oportunidad

- Bajo nivel de rebalse de espuma, especialmente en últimas celdas de la flotación rougher

- Aumentar nivel de recuperación de Cu y Mo.

Solución

- Realizar retrofit de las últimas 3 celdas de cada fila de flotación rougher, aprovechando oportunidad de detención planta.

- Disminuir la distancia de transporte y optimizar el área de espuma con la instalación de Center Launder Metso Outotec.

- Mejorar el rendimiento de las celdas modificadas mediante el desarrollo continuo de muestreos, pruebas de laboratorio y análisis de datos estadísticos.

Resultados

- Incremento en la recuperación en peso de 0,7% para Cu y 1,40% para Molibdeno.

- Aumento del Cash Flow, con un período de Pay back menor a 6 meses.

- Mejora la estabilidad operacional y control del proceso del circuito rougher.

2016 Yamana Gold – Brasil

Oportunidad

- Bajo nivel de recuperación de Cobre y Oro.

- Circuito de flotación presenta bajo nivel de disponibilidad por continuo embanque de celdas.

- Requerimientos de alto nivel de mantención debido a problemas de corrosión.

- Tiempo limitado por detención de planta.

Solución

- Trabajos previos de diagnósticos del proceso identifican alto potencial de mejora de la flotación planta.

- Retrofit de 2 líneas de 5 celdas FLS de 160 m3 cada una por celdas 5 celdas TCe160 en 2 líneas.

- Proyecto llave en mano, desde la planificación de la detención, retiro de celdas y equipos, instalación de nuevas celdas, puesta en marcha.

- Capacitación del personal en software de Metso Outotec Virtual Experience que permite realizar simulación y optimización de procesos.

Resultados

- Mayor estabilidad del proceso permitiendo su optimización.

- Disminuir el consumo de energía en 40%.

- Minimizar las pérdidas durante la instalación y comisionamiento.

- Incrementar la disponibilidad de la flotación aumentando la producción.

- Aumentar los niveles de recuperación de Cu y Au.

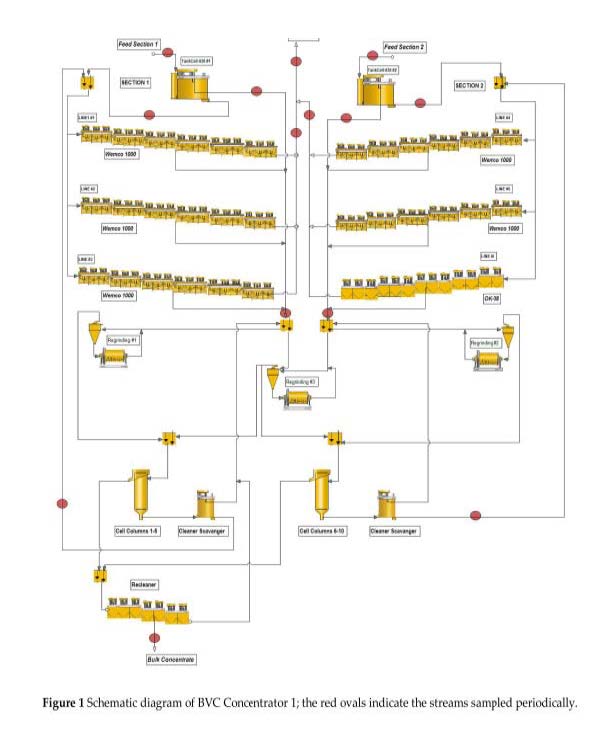

2019, Buena Vista del Cobre (BVC) – México

Antecedentes

- Planta contacta a Metso Outotec buscando incrementar la recuperación de Cu y Mo en el circuito rougher.

- Especialistas de Finlandia y México trabajan en conjunto en una extensiva campaña de muestreos en planta, pruebas de laboratorio y simulaciones.

Oportunidad

- Simulaciones mostraron que aumentar el tiempo de residencia en el circuito rougher impacta de manera positiva la taza de eficiencia.

- Planificación para localizar el mejor lugar para instalar nuevas celdas (operación Brown Field siempre son desafiantes)

Solución

- Instalación de 2 primeras celdas TCe630 a nivel mundial.

- Trabajos previos de diagnósticos del proceso identifican alto potencial de mejora de la flotación planta.

- Capacitación del personal en software de Metso Outotec Virtual Experience que permitiendo realizar simulaciones y optimización del proceso.

Resultados

- Las celdas TCe630 han sido instaladas como primeras celdas de cada circuito rougher, operando en forma exitosa sin problema mecánicos

- El nivel de recuperación de Cu aumenta de 83 -84,5% a valores de 87%, para valores de ley de concentrado similar (23% CuT)

- No tener interferencia con la operación planta durante el período de implementación de las nuevas celdas.

2014 BHP- Cannington – Australia

Oportunidad

- Reducir costo de operación

- Alto consumo de energía

- Celdas de flotación pequeñas y antiguas

Solución

- Proyecto de modernización de planta basado en experiencia de Metso Outotec

- Desarrollo del Proyecto en fases para evaluar sus beneficios

- Celdas OK38 de circuito Zn habilitadas para trabajar com Float Force.

Resultados

- Consumo de Energía disminuye 17%.

- Mejora control y eficiencia del proceso. Recuperación de Zn incrementa sobre 4%

El área de Technical Support, de Metso Outotec, cuentan con amplia experiencia en aspectos de proceso, mecánico, instrumentación y eléctricos del proceso de flotación. Si usted tiene alguna duda o necesita asesoría, puede contactar al siguiente correo: techsupport.andes@mogroup.com

Articulo escrito por: Hernan Elgueta, Senior Process Engineer – Technical Support Chile