- Inteligencia artificial podría elevar en 10% la producción minera, afirma ejecutivo de Buenaventura

- IIMP anuncia el lanzamiento oficial de proEXPLO 2026

- Designan nuevo viceministro de Minas: Ronald Ibarra Gonzales

- Primax se suma a la ‘Red de Empresas y Discapacidad´ para fortalecer la inclusión laboral en su organización

- PERUMIN 37: Ya puedes revisar y acceder a toda la información de la convención minera en el app “EventosIIMP”

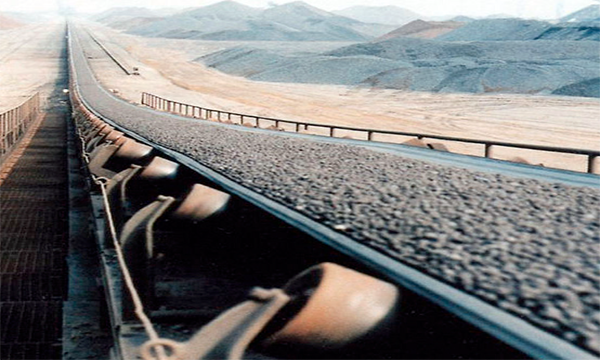

Operación de equipos transportadores versus condiciones de diseño

El diseño de equipos transportadores, en la actualidad, se hace cada vez más demandante para todos sus componentes, por las siguientes razones: Mayor demanda de mineral a transportar, por disminución de las leyes de mineral, lo que implica movilizar mayores tonelajes por hora; la relación de estéril versus mineral aumentando paulatinamente y mayores distancias que recorrer, mayor profundidad de minas a tajo abierto.

Estos factores incrementan los capex (inversión de capital) como el opex (costo de operación). Al diseñar un equipo aparte de considerar estos factores es necesario cumplir con los requerimientos del demandante en tanto el tonelaje a transportar, el tipo de material, topografía, entre otros, con lo cual se realiza la ingeniería de diseño la cual a groso modo contempla un gap de acheter lasix generique sans ordonnance movaway.fr un 20% sobre los requerimientos de operación. Con esto se tiene la seguridad de que al operar el equipo transportador con el material considerado originalmente no se tendrá inconvenientes en el desempeño de todos los componentes del sistema, sobre todo los críticos, entre ellos: cinta transportadora, motor, poleas y estaciones de polines.

Este 20% es una reserva ante un mayor requerimiento de material a transportar, por incremento de producción o atollo del chute de alimentación del equipo transportador, entre otros.

Frecuentemente este porcentaje de comprar priligy en seville reserva es utilizado en operación, de manera que es común encontrar transportadores operando en su condición de diseño.

Esta situación tiene las siguientes consecuencias, que a la larga dificultan la normal operación e incluso ocasionan paradas no programadas con las consiguientes perdidas de producción. Ante cualquier requerimiento imprevisto, por ejemplo, atollo del chute alimentador, no tendremos potencia para desatollarlo.

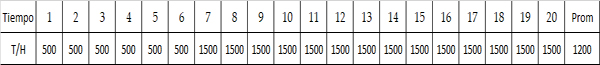

Al no poseer en la operación este gap de reserva considerando al realizar la ingeniería de diseño del equipo transportador, nos encontraremos con problemáticas derivadas de sobrecargas en los componentes móviles ya señalados. Es importante destacar que cuando se habla de un tonelaje de diseño, la faja transportadora es adecuada para operar hasta ese tonelaje y no superior. Normalmente en las operaciones mineras se habla de tonelaje promedio, lo cual implica que el tonelaje de diseño durante varios espacios de tiempo puede ser superado. Por ejemplo, un equipo diseñado para 1.200 t/h durante una hora operó durante 18 minutos a 500 t/h y durante 42 minutos 1.500 t/h, por lo cual su condición de operación fue de 1.200 t/h promedio, pero en realidad durante 2/3 del periodo se operó un 25% sobre la capacidad de diseño del equipo transportador.

Si trabajamos sobre la condición de diseño, una de las primeras señales o síntomas que detectaremos son derrames de material en diferentes puntos del transportador.

Por efecto de los derrames, los polines de carga o retorno no giraran libremente y aumentaran por consecuencia los roces, con el consiguiente aumento de tensiones en el trasportador.

Esto aumenta las probabilidades de atrapamiento de material entre la faja transportadora y polea de descarga, lo cual nuevamente demandará mayores tensiones en el equipo, la situación se magnifica en los equipos con fajas cables de acero, dado que estas por su baja elongación no pueden reaccionar ante piedra atrapadas.

Por el aumento de tensiones y roces adicionales ya comentados, el equipo transportador comienza a demandar mayor potencia lo que nuevamente aumentará las solicitaciones de tensiones.

Al aumentar las tensiones, los factores de seguridad de la faja transportadora comienzan a disminuir y esta alza de tensión tendrá efectos sobre los empalmes.

Es importante destacar que el diseño de un equipo trasportador considera todos los accesorios que lo conforman. Cuando incrementamos o agregamos un elemento adicional estamos también variando esta condición calculada inicialmente. Cualquier elemento que toque la faja transportadora incrementará la tensión resultante total en el equipo, siendo relevantes por ejemplo el extender los skirtboard y agregar limpiadores o raspadores no considerados en el diseño original.

Es importante destacar que el diseño de un equipo trasportador considera todos los accesorios que lo conforman. Cuando incrementamos o agregamos un elemento adicional estamos también variando esta condición calculada inicialmente. Cualquier elemento que toque la faja transportadora incrementará la tensión resultante total en el equipo, siendo relevantes por ejemplo el extender los skirtboard y agregar limpiadores o raspadores no considerados en el diseño original.

Todas estas situaciones que incrementan las tensiones en el equipo traen como consecuencia que los requerimientos de mantención aumenten, con la consiguiente baja en la disponibilidad del equipo y aumento de los costos de operación.

Es importante por ende operar dentro de los parámetros recomendados para la operación del equipo transportador, los cuales siempre son un 20% menos de la condición de diseño considerada. Los valores tanto de operación como de diseño son “peak” a los cuales el equipo podría operar; no son valores promedio.

Las condiciones de operación deben estar regidas al igual que un semáforo de tránsito.

Verde: Dentro de las condiciones de operación recomendadas por el diseño

Amarillo: Sobre las condiciones de operación recomendadas, bajo las condiciones de diseño.

Rojo: Sobre las condiciones de diseño.

Consultor Especialista Ingeniero Químico de la Universidad de Concepción de Chile. Especializado internacionalmente en Equipos Transportadores, Conminución de Minerales y Tecnología de Correas Transportadoras.