- MINEM: Nuestra meta es tener unidades productoras saneadas en la pequeña minería y minería artesanal

- Más de 1,000 mineros reciben asistencia para seguir proceso de formalización en Puno, La Libertad, Ica, Lima y Madre de Dios

- Remediación de Pasivos Ambientales iniciará en 4 nuevos sitios de la Amazonía

- Inteligencia artificial podría elevar en 10% la producción minera, afirma ejecutivo de Buenaventura

- IIMP anuncia el lanzamiento oficial de proEXPLO 2026

Tu aliado estratégico tiempos cambiantes

Este año será recordado como un año distinto, un año que nos enseñó, y nos sigue enseñando, que las cosas que hacíamos antes deban de ser replanteadas y estos cambios no solo se aplican a nuestra sociedad sino también al enfoque que damos al trabajo del día a día en las operaciones mineras y como nuestras soluciones deben de cambiar para que el impacto con nuestros clientes sea siempre positivo.

Es esta coyuntura tan cambiante y ambigua que la relación entre cliente y proveedor debe de ser estratégica y no solo una mera relación comercial de intercambio de bienes a corto o mediano plazo.

Las soluciones que damos en el transporte de bello-ade-in-park-und-see.de levitra kaufen minerales, con nuestra línea Conveyor Solutions se enfocan en el trabajo en equipo junto con el cliente para encontrar la verdadera problemática y minimizar los riesgos que esto implica.

Por ello, en el presente documento se describirán y analizarán las zonas críticas de un transportador detallando las problemáticas más comunes y nuestras respectivas propuestas de soluciones integrales, esta metodología de trabajo es aplicada en cada una de nuestras visitas y caminatas en campo.

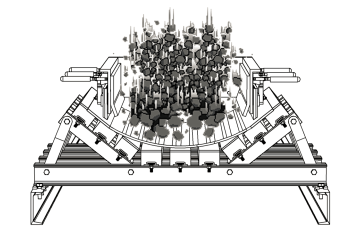

Zonas de impacto y transferencia

Al analizarla debemos de hacernos las siguientes preguntas:

- Observar la carga del mineral ¿la carga está centrada?

- ¿Todo el material es mineral para el proceso o existen partículas ajenas al mismo? (fierros, partes de equipos, etc.)

- ¿La altura de caída es la correcta?

- ¿La zona de impacto tiene polines de impacto o camas de impacto? ¿Cuál es su distribución?, si solo tiene polines de impacto; ¿Funcionan adecuadamente?

- ¿El sistema de sellado es el adecuado? ¿Existe mineral que escapa al sistema de sellado?

- ¿Qué tipo de desgaste superficial presenta la faja transportadora? ¿La faja presenta desalineamiento?

Contestar estas preguntas nos puede dar una visión de como está trabajando la zona de impacto, las respuestas pueden ser resueltas observando la operación y si la mayoría de estas son negativas, entonces se tendrá que trabajar con más información y a detalle para poder analizar que soluciones podriamos aplicar sin impactar en los costos de la operación, algunos ejemplos de soluciones efectivas:

- Dejar de usar retazos de fajas como sistemas de sellado e instalar sistemas de sellado adecuado, cuidando el elemento más importante del transportador; la faja.

- Seleccionar el sistema de impacto adecuado; algunas veces los polines de impacto no son suficientes, debemos de evaluar el uso de polines y camas de impacto.

- Dimensionar adecuadamente los polines de impacto; la norma CEMA en su ultima edición detalla algunos criterios necesarios:

- El tipo de material a transportar.

- Fuerza de impacto.

- Velocidad de faja

- Diámetro de polín

- Carga a transportar.

- Estas son solo algunas soluciones que podríamos aplicar tentativamente y como una primera instancia. En la práctica; es más común que un grupo de soluciones mejoren las condiciones de trabajo en esta zona crítica.

-

El flujo de mineral debe de caer centrado en la zona de impacto

- Los limpiadores y su correcta operación Ahora vayamos al otro extremo del transportador y en la ruta observemos si en el camino nos encontramos con montículos de mineral apilado o si nos cruzamos con personal trabajando en recoger el mineral, este es un indicio de que el mineral no está siendo limpiado adecuadamente, analicemos:¿La faja transportadora tiene limpiadores?, de ser así ¿Cuántos?

- Los limpiadores están instalados adecuadamente?

- ¿Cuáles se desgastan más, como se desgastan?

- ¿De qué tipo y dimensión son los limpiadores?

- ¿existe un plan de inspección y cambios establecido para su reposición?

Es frecuente que cuando un limpiador no cumple su función de forma adecuada, se decida por cambiar de limpiador, de proveedor o hasta en algunas casos, aumentar el número de limpiadores.

- Limpiador Trellex ABC70, diseño en espátula para un correcto desgaste y con dos durezas para una mayor limpieza en la faja, cuidando su integridad. (diseño patentado por Metso Outotec)Algunos puntos importantes a tener en cuenta para una limpieza eficiente son:

- Elección de limpiador; Una elección incorrecta puede resultar en una corta vida util o una pobre eficiencia del producto.

- Elección del material de desgaste; También es importante elegir el material de desgaste correcto dependiendo del material transportado.

- Instalación incorrecta; Un limpiador solo puede funcionar si está instalado correctamente y en el lugar correcto. Una garantía de instalación exitosa es emplear técnicos de servicio experimentados para instalar y ajustar el limpiador , pero también utilizar dispositivos que ayuden a la correcta instalación.

Vibraciones; Una faja que corre inestablemente sobre el transportador y que puede “saltar” debido a rodillos irregulares o dañados reducen la posibilidad de que la correa funcione bien y que además los limpiadores no cumplan su función adecuada.

El activo más importante: la faja transportadora

La sinergia que se describió anteriormente debe de basarse en el cuidado de la faja, es importante que los accesorios y componentes de un transportador funcionen de forma adecuada, pero es más importante aún que estos elementos no desgasten prematuramente la faja ni la hagan operar de forma inadecuada ya que un cambio de faja necesitará de una inversión mayor no solo por la compra del producto en sí, sino también por el servicio de empalme y el costo que se incurrirá por parar el transportador.

- Una zona de impacto mal dimensionada y operada de forma errada puede generar desalineamiento en la faja transportadora.

- El desalineamiento también se puede dar al no tener una buena limpieza en el retorno de la faja, dejando que el mineral ingrese entre la polea de cola y la faja.

- Si la altura de caída del mineral no es la adecuada, la faja se desgastará prematuramente por impacto.

- Si la zona de impacto lleva camas, se debe de cambiar adecuadamente las barras de impacto ya que el elemento que debe de estar en contacto es el polietileno superior de la barra y no el caucho.

- Con los limpiadores no siempre más es mejor, ni tampoco instalar el accesorio más caro asegurará una mejora al performance.

- ConclusiónSe detallaron solo algunos problemas comunes presentes en los transportadores, y así como estos, existen muchos más que requieren de análisis y trabajo en equipo junto con los usuarios en mina, pero es importante destacar que en un transportador todo está interconectado, es necesario evaluar cada zona específicamente para luego integrar todos estos análisis y tener las conclusiones correctas, nuestra ventaja en Conveyor Solutions es que podemos ver de forma holística todo el transportador, analizar cada problemática y plantear las soluciones que impliquen el menor costo y tiempo de parada a la operación.